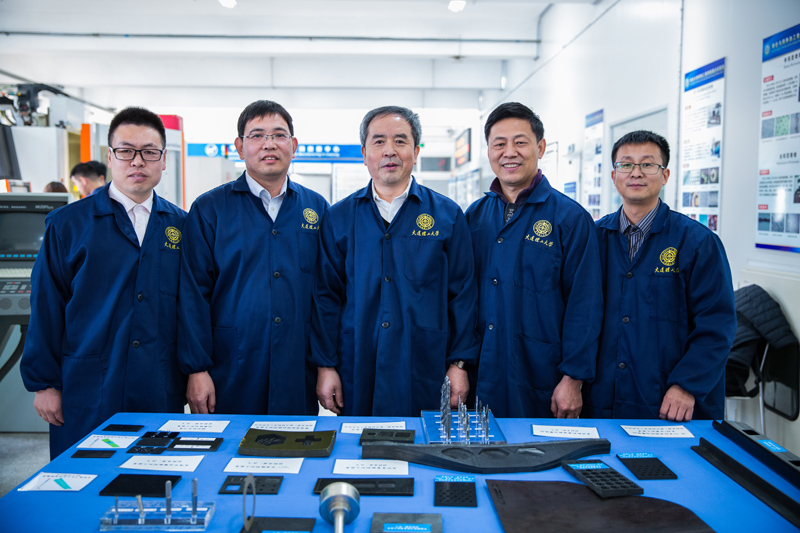

中心贾振元教授团队喜获2017年国家技术发明一等奖

中共中央、国务院1月8日上午在北京隆重举行国家科学技术奖励大会。我校贾振元教授主持完成的科研成果“高性能碳纤维复合材料构件高质高效加工技术与装备”荣获国家技术发明一等奖。国家科学技术奖是我国在科学技术领域设立的最高荣誉,其中的国家技术发明一等奖(通用项目类)本年度有2项。我校此项成果是继2008年、由郭东明院士为学科带头人的现代制造技术科研团队获得国家技术发明一等奖后,该团队第二次摘得此桂冠;是我校坚持面向国家重大需求和国际学术科技前沿,集中学科优势加强原始创新,推动产学研协同创新取得的重大成果。

碳纤维增强树脂基复合材料(以下简称碳纤维复合材料)轻质、高强,对于“一克重就是一克金”的航空、航天、交通等领域高端装备减重增效,具有非同寻常的意义。然而由于碳纤维复合材料细观呈多相混合态、宏观层叠、各向异性,加工中在力、热的作用下,与金属等各向同性均质材料相比,碳纤维增强树脂基复合材料的失效行为及去除机理迥异,传统加工理论和技术难以实现高性能要求的碳纤维复合材料构件高质高效加工,严重制约了碳纤维复合材料的推广与应用。

“高性能碳纤维复合材料构件高质高效加工技术与装备”科研成果,从源头上解决了碳纤维复合材料在加工中出现的具有挑战性的难题,即加工中极易产生损伤、且随机不可控,构件性能难以精确计算,构件的高性能要求难以保证等问题,实现了碳纤维复合材料构件加工基础理论的源头创新,将我国碳纤维复合材料构件加工技术推进到国际先进水平。

技术发明成果主要体现在:

首先,在碳纤维复合材料切削原理研究方面取得重大突破,揭示了碳纤维复合材料加工去除机理和加工损伤产生机制,建立了适合碳纤维复合材料加工的新切削理论体系。

该理论体系阐明了导致碳纤维复合材料构件出现毛刺、撕裂和分层等加工损伤的根本原因;通过材料、力学、机械多学科交叉研究,揭示出加工过程中细观纤维断裂、树脂及界面开裂直至宏观成屑的演化过程,建立了切削力和切削过程动态仿真模型,为加工工具和加工工艺的创新设计提供了理论支撑。

其次,在碳纤维复合材料加工损伤抑制原理上,实现多项原创性发明,并研制出制孔、铣削等系列加工工具。

提出了微刃力小化抑制损伤原理,实现加工过程的“微元去除”;通过巧妙设计工具以及切削运动的配合,发明了“反向剪切”原理,实现表层纤维有效切断。基于“微元去除”和“反向剪切”原理,先后发明三类9个系列的制孔、铣削等加工刀具,加工损伤由原来的厘米、毫米量级减至0.1毫米内,加工理论与技术进入国际领先水平。刀具寿命高于进口刀具的2-7倍,价格仅为1/6-1/4。“微元去除”“反向剪切”等系列技术获多项发明专利。

第三,关于加工损伤抑制工艺,揭示出碳纤维复合材料切削质量随温度的变化规律,发明了负压逆向冷却和具有自风冷排屑功能的系列加工工艺。

创建了典型构件加工工艺数据库。他们大胆尝试工艺创新,发明了在位随行加工方法、低应力柔性工装和随动除尘装置,研发出13台套数控加工工艺装备,填补了国内空白,成为我国航空航天多个重点型号复合材料关键构件加工的唯一装备。

第四,碳纤维复合材料加工切削理论的建立,实现了碳纤维复合材料加工损伤的有效抑制,解决了碳纤维复合材料机械加工中损伤易发且随机不可控的难题,为加工损伤控制和构件性能可预测、可计算以及高性能制造奠定了基础,为碳纤维复合材料在高端装备中的应用,提升高端装备的性能提供了前提和保证。该科研成果在航天一院、三院、中航工业和商飞等企业被推广应用。

某新型航天装备舱段、某航天装备超长窄缝结构关键构件、某航天器舱段异型盲窗、某飞行器构件异型深腔,某航空装备机翼结构中的大厚板边缘轮廓及超大孔,某重型飞机调节板,某系列直升机旋翼及尾端,大型客机平尾钛合金/复材叠层验证件和机身筒段复材/铝叠层验证件,高铁复材车身试验件等;以上关键构件加工难题的成功解决,为国家重大装备、重点型号研制、定型及批量生产作出重要贡献,对提升高端装备性能和核心竞争力具有重要推动作用。

此外,研发团队在精密测试方向上取得了令人瞩目的成绩。研究成果成功应用在“嫦娥落月”火箭发动机推力矢量测量上;开发了一系列火箭发动机推力测试的系列装置。

完成某型航空装备载荷投放风洞试验技术研究。克服了高速气流、空间狭小、照度灰暗、电磁干扰大等恶劣环境限制,实现了风洞试验载荷投放过程中,舱门打开、载荷投放、载荷初始位姿及空间运动过程的各种参数的测试,成功研发了测试装置,圆满完成任务。